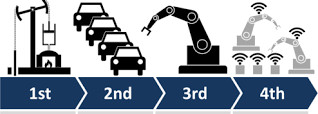

El ser humano siempre ha sido, es y será parte del proceso. Así, como la tecnología, la industria tiene evoluciones, el ser humano también evoluciona. Él es el creador de la tecnología, de los enfoques, de los estándares, los aplica, los usa, los acoge, los adapta y en ese mismo orden evolucionan los humanos que intervienen. Veamos cual debe ser la evolución natural del humano dentro de la empresa dentro del nuevo enfoque de digitalización industrial, industria inteligente o enfoque de Industria 4.0.

Desde la óptica de empresa inteligente, debe existir un operador inteligente y calificado (experto) que realiza no solo trabajo cooperativo con robots, sino también trabajo ayudado por máquinas como y si es necesario por medio de sistemas ciber-físicos humanos, tecnologías avanzadas de interacción hombre-máquina y automatización adaptativa para lograr el trabajo de simbiosis de automatización humana sistemas.

Esto tendrá implicaciones significativas en la naturaleza del trabajo en la industria, ya que la Industria 4.0 transformará el diseño, la fabricación, la operación y el servicio de productos y sistemas de producción.

Mientras tanto, considerando los desarrollos desde una perspectiva técnica, las nuevas tecnologías de conectividad e interacción entre partes (cf. productos inteligentes), máquinas (cf. máquinas inteligentes) y humanos (cf. operadores inteligentes) harán que los sistemas de producción sean más ágiles, flexibles, rastreables, y adaptable.

Por lo general, esto incluiría el control de supervisión humana y la conciencia de la situación humana.

La visión del Operador 4.0 apunta a crear relaciones basadas en la interacción y la confianza entre humanos y máquinas, haciendo posible que esas fábricas inteligentes capitalicen no solo las fortalezas y capacidades de las máquinas inteligentes, sino que también capaciten a sus 'operadores inteligentes' con nuevas habilidades y herramientas complementarias a su saber (gadgets) para aprovechar al máximo las oportunidades que crean las tecnologías de Industria 4.0.

En este sentido, un sistema de producción centrado en el ser humano se caracteriza por permitir una unificación de la planificación y la implementación, esperando que el operador controle el proceso de trabajo y la tecnología y fomente la utilización de las competencias humanas.